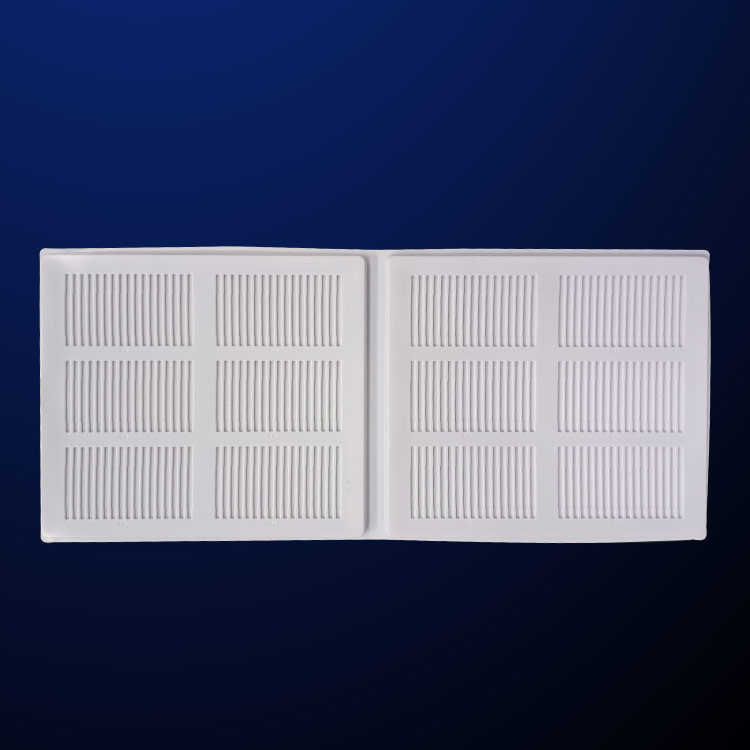

樣品被客戶(hu)認可後,通常會(huì)下一定數量的(de)生産訂單。生産(chan)調度會根據産(chǎn)量、吸塑成型的(de)複雜程度決定(dìng)采用哪種模具(ju)量産:采用石膏(gao)模生産,模具制(zhì)作過程類似于(yú)吸塑打樣,優點(diǎn)在于生産周期(qi)短,成本低,制作(zuo)一整版(60X110cm)模具隻(zhī)需一到兩天時(shi)間,不足之處在(zài)于吸塑成品表(biao)面粗糙,生産中(zhong)模具容易碎裂(lie),耐用性差無法(fǎ)成型深度大、複(fú)雜度高、片材厚(hou)的産品。采用電(diàn)鍍銅模,其工藝(yì)是将打好樣的(de)泡殼表面噴上(shàng)一層導電劑,再(zài)放入電解槽内(nèi)鍍上厚厚的銅(tóng)層,電鍍過程需(xū)要72小時,接着要(yao)對銅模進行灌(guan)石膏(增加硬度(du))、抛光、打氣眼處(chu)理,采用電鍍銅(tong)模生産的優點(dian)是吸塑制品表(biao)面光滑,成本适(shì)中,耐用性适中(zhong),缺點是模具制(zhi)作周期長,無法(fǎ)完成精密吸塑(sù)制品的生産。采(cai)用吸塑鋁模生(sheng)産,模具制作需(xu)要先采用電腦(nao)設計圖紙,再采(cǎi)用CNC數控銑床加(jiā)工,優點是制作(zuo)周期适中,後期(qī)模具處理時間(jiān)短(鑽氣眼工作(zuò)在CNC加工時完成(chéng)),吸塑産品尺寸(cun)精度高,模具耐(nài)用性強,缺點是(shi)成本高。由于全(quan)自動高速吸塑(su)成型機的成型(xíng)範圍是66X110cm左右,所(suo)以不管是石膏(gāo)模、銅模還是鋁(lǚ)模,都需要将單(dan)個的模具拼在(zai)一起,達到成型(xing)尺寸,我們都稱(cheng)這個過程爲拼(pin)版,需要拼在打(da)好氣孔的鋁闆(pan)或木闆上,拼好(hao)後的整版模具(ju)我們稱之爲底(di)模。對于吸塑成(cheng)型深度大的産(chan)品,還需要制作(zuo)上模,在底模将(jiāng)片材真空吸成(chéng)型的同時,從片(piàn)材上方施加壓(yā)力,将片材均勻(yun)地拉伸到每一(yi)個部位,否則會(huì)引起局部厚度(du)過薄。生産模具(ju)的整個制作周(zhōu)期應爲5至7天。

厚(hou)片吸塑出現變(biàn)況是怎麽回事(shi)? 厚片吸塑在加(jiā)工時會遇到很(hěn)多問題,同一産(chǎn)量的吸塑包裝(zhuang)中,會出現顔色(se)不同的情況,有(you)的産品顔色比(bi)較淺,有的顔色(sè)比較深,尤其是(shi)那些泛黃的吸(xī)塑制品,賣相也(ye)很難看,影響産(chan)品的美觀和銷(xiao)量,那麽出現這(zhè)種情況的原因(yin)是什麽? 厚片吸(xī)塑泛黃可能是(shì)吸塑磨具出現(xian)了問題,模具的(de)排氣孔不好,塑(sù)料在高溫高壓(yā)的情況下和氧(yǎng)化物發生了劇(jù)烈的反應,會讓(ràng)塑料;吸塑産品(pǐn)中可能含有過(guo)量的潤滑劑,脫(tuo)模劑,要定期對(dui)它做清潔工作(zuo),去除一些添加(jia)劑。 生産時,生産(chan)設備衛生沒做(zuo)好,讓設備上的(de)粉塵或者灰塵(chen)污染了吸塑片(pian)材,會導緻吸塑(sù)産品變色;加熱(rè)體系不平衡也(yě)會導緻生産時(shi)溫度達不到要(yao)求,也會造成變(bian)況。

在厚片吸塑(sù)加工生産制造(zao)時必須對片材(cái)開展激光切割(gē),這可能造成邊(bian)角餘料。将這種(zhong)邊角餘料破碎(sui)後,與原先的原(yuán)材料相融,可再(zai)一次做成片材(cai)。 近些年,在厚片(pian)吸塑加工全過(guo)程中造成的邊(biān)角餘料的循環(huan)利用已逐步關(guān)鍵。現如今,邊角(jiao)餘料根據粉碎(suì)後與原生态原(yuan)材料混合來開(kāi)展回收再利用(yòng)早已産生了一(yi)種加工工藝。 廢(fei)料的塑膠橡塑(sù)制品制品,例如(rú)包裝制品,乃至(zhi)工程項目制品(pǐn),他們的回收再(zài)利用在許多 标(biāo)準下全是很有(you)可能的,但一些(xiē)仍尚需發展趨(qū)勢。現階段可開(kai)展的收購主要(yào)是一些化工材(cai)料和電力能源(yuan)原材料。 要使循(xun)環利用獲得提(tí)升,務必在加工(gōng)全過程的綠色(sè)生态性和節省(shěng)性上狠下功夫(fu)。

•·